当社の製品は八戸市にあるテクニカル⼯場で製造、組み⽴てを行っています。

こちらでは防犯カメラ一体型直管LED照明の製造⼯程を写真とともにレポートいたします。

■製品は開発部門で担当者により設計され、何度も試作を作りいくつものトライ&エラーを経て

一つの形になります。

製品の仕様が決まったら製造作業に必要な仕様書、部品表、図面や工程表などを作成し

製品製造工程へと引き継ぎます。

■こちらが製造を行う「アンデス電気 テクニカル工場」です。

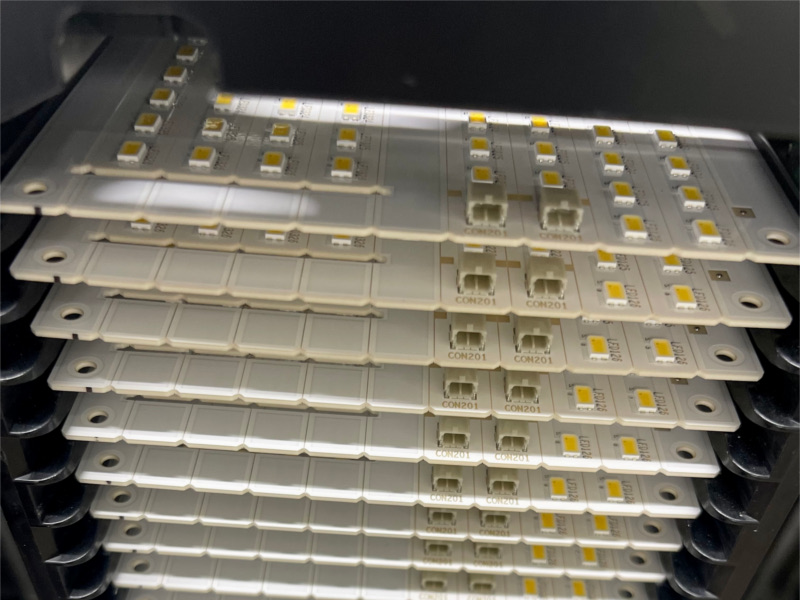

■テクニカル工場の一室。基板作成を行う機械群です。

技術標準図となる図面通りに作られた基板は次の工程へ引き継がれていきます。

■LED照明管の加工、カメラ部分の組み立ては企業秘密が多く残念ながら撮影NG。

ここから最終工程に移動いたします。

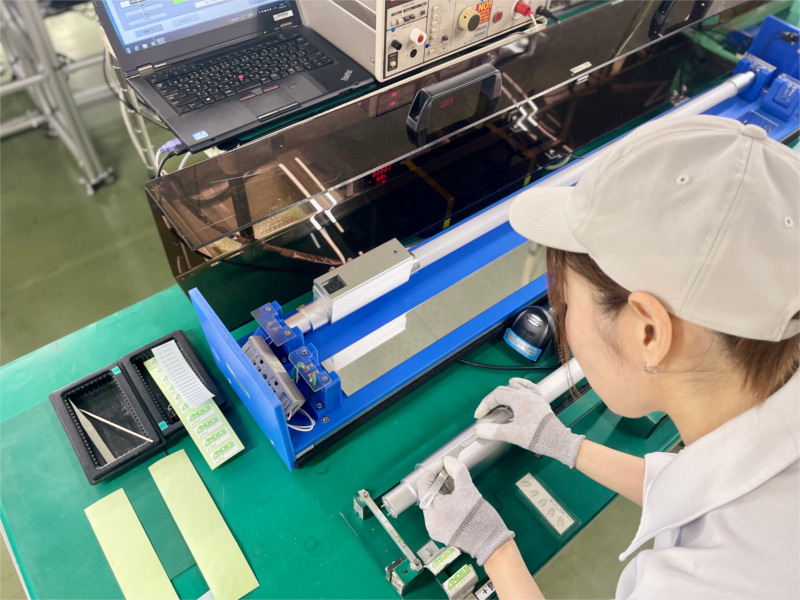

LED照明管に防犯カメラや金口を取り付け、完成まであと一歩のところまで出来上がりました。

こちらでは組み立て終わった製品のカメラ部分にシリアルラベルと製品ラベルを貼り付け。

位置のずれ、曲がりや歪みが無いよう、慎重かつ素早く貼り付けていきます。

■そして、専用の治具を使い点灯試験を行います。

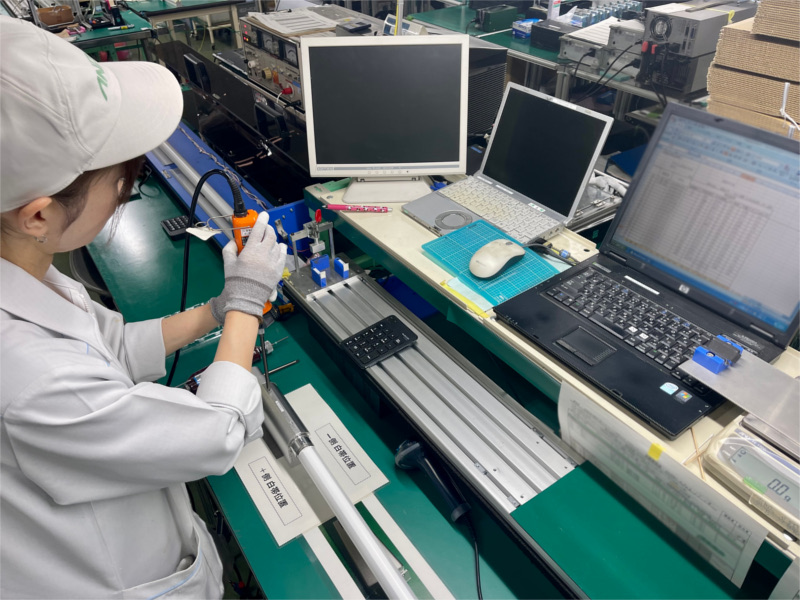

■点灯試験を終えた照明管のカメラ部分に記録媒体をさしこみ、カバーを取り付けます。

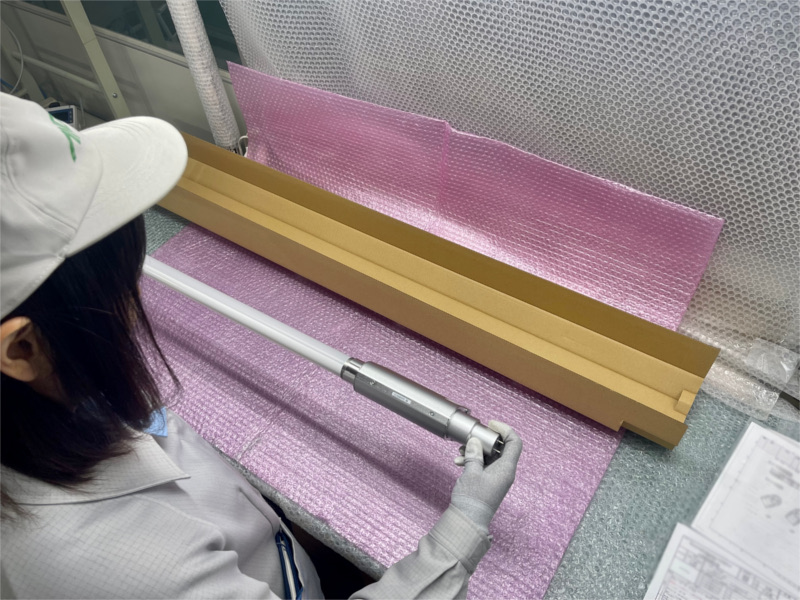

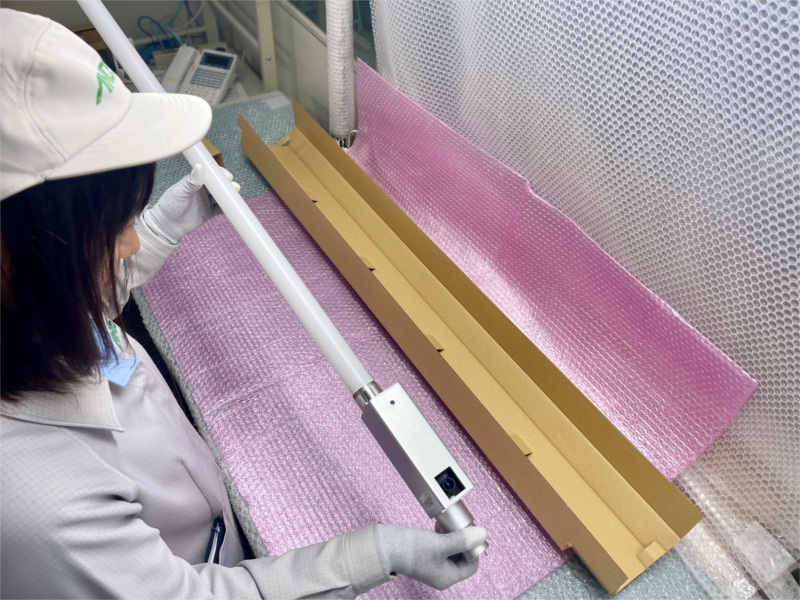

■照度測定を行い、次の工程へ。

■防犯カメラの角度は、5段階で調整可能。お客様のご希望の角度にセットして出荷されます。

こちらではカメラの角度調整と確認、そして固定の作業を行っています。

■次に、重量や寸法が仕様通りかを確認。

さらに照明管の差込口である金口や端子にねじれがないかを確認します。

■最後に目視で傷や割れ、組み立て不良がないか確認していきます。

■こうして製造工場内での品質チェックに合格した製品を専用の梱包材に包み箱詰めしていきます。

■箱詰めされた製品は、テクニカル工場内での出荷検査を経て、本社社屋内にある物流倉庫へ運ばれます。

ここでは、品質保証部門による最終出荷検査が行われます。より厳しい目で品質を見極めます。

※こちらは品質保証課による検査の様子です。

この検査に合格した商品が、お客様の元へ出荷されていきます。